Schöpfen Sie das Potenzial Ihres Produkts mit unseren One-Stop-Lösungen aus!

+86-755-83222882

ERHALTEN SIE ZITAT

Was sind die drei Hauptteile der Spritzgussform?

Spritzguss ist ein Eckpfeiler der modernen Fertigung und wird für die Herstellung einer großen Bandbreite an Kunststoffprodukten verwendet. Von Haushaltsgegenständen bis hin zu komplexen Autoteilen hat der Kunststoffspritzguss die Art und Weise revolutioniert, wie wir langlebige und präzise Komponenten herstellen. Im Mittelpunkt dieses Prozesses steht die Spritzgussform selbst, ein hochentwickeltes Werkzeug, das geschmolzenen Kunststoff in die gewünschte Form bringt. Das Verständnis der Hauptteile der Spritzgussform ist für jeden, der in der Fertigung tätig ist oder sich für die Feinheiten dieser Technologie interessiert, von entscheidender Bedeutung.

Die Spritzgussform

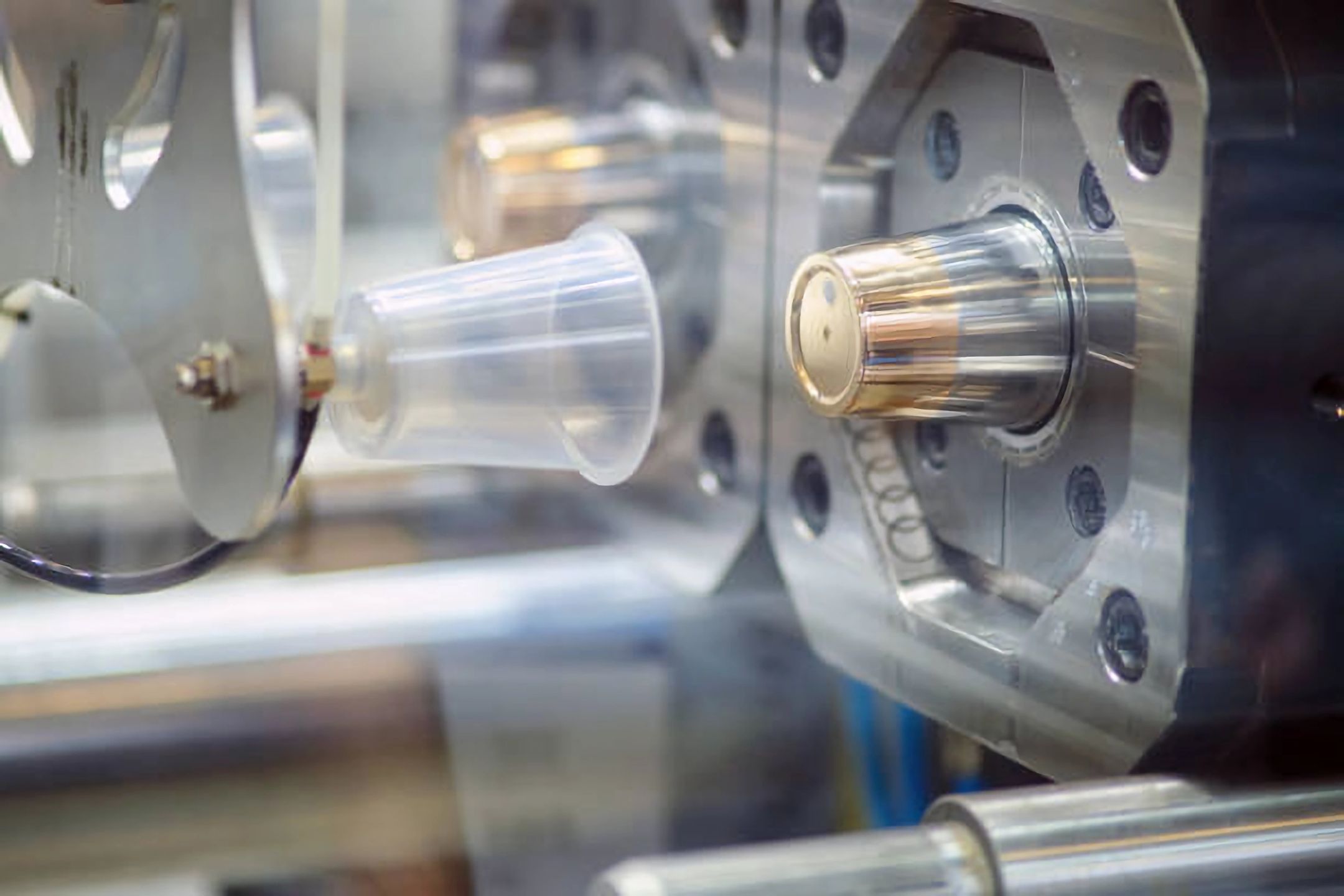

Beim Spritzgießen wird geschmolzener Kunststoff in eine Form gespritzt, wo er abkühlt und zum Endprodukt erstarrt. Dieser Prozess ist hocheffizient und kann große Mengen identischer Artikel mit bemerkenswerter Präzision produzieren. Die Spritzgussform ist ein wesentlicher Bestandteil dieses Prozesses und besteht aus mehreren wichtigen Teilen, die zusammenarbeiten, um die erfolgreiche Herstellung von Kunststoffprodukten zu gewährleisten.

Die 3 Hauptteile der Spritzgussform

Obwohl eine Spritzgussform komplex sein und viele Komponenten enthalten kann, sind drei Hauptteile für ihre Funktion von grundlegender Bedeutung: die Formbasis, die Formkavität und der Formkern. Jedes Teil spielt im Spritzgussverfahren eine bestimmte Rolle und trägt zur Herstellung hochwertiger Kunststoffartikel bei.

Die Formbasis

Die Formbasis bildet das Fundament der Spritzgussform. Sie beherbergt alle anderen Komponenten und bietet die für den Formprozess erforderliche strukturelle Unterstützung. Die Formbasis besteht aus mehreren Platten, darunter Klemmplatte, Hohlraumplatte, Kernplatte und Auswerferplatte. Diese Platten sind präzise bearbeitet, damit sie nahtlos zusammenpassen und die Form den hohen Drücken und Temperaturen standhält, die beim Kunststoffspritzguss auftreten.

Die Klemmplatte ist die Stelle, an der die Form an der Spritzgussmaschine befestigt wird. Diese Platte muss robust sein, um der Klemmkraft standzuhalten, die die Form während des Spritzvorgangs geschlossen hält. Die Hohlraum- und Kernplatten enthalten, wie ihre Namen schon vermuten lassen, den Hohlraum und den Kern der Form, die das Endprodukt formen. Die Formbasis enthält außerdem Ausrichtungsfunktionen, um sicherzustellen, dass die Form jedes Mal richtig geschlossen wird.

Der Formhohlraum

Der Formhohlraum ist der hohle Teil der Form, in den der geschmolzene Kunststoff eingespritzt wird. Er ist eine der kritischsten Komponenten der Spritzgussform, da er die Form und Oberflächenbeschaffenheit des Endprodukts bestimmt. Der Formhohlraum wird normalerweise auf präzise Abmessungen bearbeitet, um sicherzustellen, dass das hergestellte Kunststoffteil genau den gewünschten Spezifikationen entspricht.

Bei einer komplexeren Spritzgussform können mehrere Hohlräume verwendet werden, um mehrere Teile in einem einzigen Spritzzyklus herzustellen. Dies wird als Mehrfachhohlraumform bezeichnet. Diese Fähigkeit erhöht die Produktionseffizienz erheblich und senkt die Herstellungskosten. Die Oberfläche des Formhohlraums kann auch strukturiert oder poliert werden, um dem Endprodukt ein bestimmtes Finish von glänzend bis matt zu verleihen und so sein Aussehen und seine Funktionalität weiter zu verbessern.

Der Formkern

Der Formkern arbeitet im Tandem mit der Formkavität, um das Kunststoffprodukt zu formen. Während die Kavität die äußeren Oberflächen formt, formt der Kern die inneren Merkmale des Teils. Zusammen bilden sie einen geschlossenen Raum, in den geschmolzener Kunststoff eingespritzt wird. Das Design des Formkerns ist entscheidend, da er komplexe Geometrien aufnehmen muss und oft komplizierte Details enthält, die für die Funktionalität des fertigen Teils von entscheidender Bedeutung sind.

Kern und Hohlraum sind so konzipiert, dass sie perfekt zusammenpassen, ohne Lücken oder Fehlausrichtungen, wodurch sichergestellt wird, dass das Kunststoffprodukt präzise hergestellt wird. Darüber hinaus kann der Kern Kühlkanäle enthalten, um sicherzustellen, dass der geschmolzene Kunststoff schnell und gleichmäßig erstarrt, wodurch Defekte minimiert und die Zykluszeiten verbessert werden.

Unterstützende Komponenten

Neben den drei Hauptteilen der Spritzgussform spielen mehrere andere Komponenten eine wichtige Rolle im Kunststoffspritzgussverfahren. Dazu gehören das Angusssystem, das Auswerfersystem und das Kühlsystem.

Läufersystem

Das Angusssystem leitet den geschmolzenen Kunststoff von der Spritzdüse zu den Formhohlräumen. Es umfasst Angusskanäle, Tore und Angüsse, die so konstruiert sein müssen, dass ein gleichmäßiger Kunststofffluss gewährleistet ist, ohne dass unnötiger Abfall entsteht oder das Endprodukt defekt wird. Die Konstruktion des Angusssystems ist entscheidend für die Aufrechterhaltung der Effizienz des Spritzgussverfahrens. Heißkanalsysteme beispielsweise halten den Kunststoff im Anguss geschmolzen, wodurch Abfall reduziert und die Zykluszeiten verbessert werden.

Auswerfersystem

Sobald der Kunststoff erstarrt ist, entfernt das Auswerfersystem das fertige Teil aus der Form. Dieses System umfasst normalerweise Auswerferstifte, -platten und -stäbe, die das Teil aus der Kavität drücken, ohne es zu beschädigen. Zeitpunkt und Kraft des Auswerfens müssen sorgfältig kontrolliert werden, um Verformungen zu vermeiden. Bei modernen Formen können zusätzlich zu Auswerferstiften Luftstöße oder mechanische Abstreifer verwendet werden, um sicherzustellen, dass das Teil reibungslos freigegeben wird.

Kühlsystem

Das Kühlsystem ist für die Kontrolle der Temperatur der Form während des Spritzgussverfahrens von entscheidender Bedeutung. Es besteht normalerweise aus einem Netzwerk von Kanälen, durch die ein Kühlmittel wie Wasser zirkuliert. Eine effiziente Kühlung ist entscheidend für die Einhaltung gleichbleibender Zykluszeiten und die Gewährleistung der Qualität der fertigen Teile. Ein geeignetes Kühldesign minimiert Verformungen, verkürzt die Zykluszeit und verbessert die Gesamteffizienz des Formgebungsverfahrens.

Materialien und Präzision im Formenbau

Spritzgussformen werden normalerweise aus langlebigen Materialien wie gehärtetem Stahl, vorgehärtetem Stahl, Aluminium und Beryllium-Kupfer-Legierungen hergestellt. Die Wahl des Materials hängt von Faktoren wie dem Produktionsvolumen, der Art des verwendeten Kunststoffs und der Komplexität der Form ab. Zur Herstellung der Formkomponenten sind hochpräzise Bearbeitungen und manchmal sogar Handbearbeitungen erforderlich. Diese Präzision stellt sicher, dass die Form Teile mit engen Toleranzen und feinen Details produzieren kann.

Die Zukunft des Spritzgusses

Die Zukunft des Spritzgusses verspricht noch größere Fortschritte. Innovationen wie 3D-Druck für den Formenbau, effizientere Kühltechniken und verbesserte Automatisierung werden die Branche revolutionieren. Diese Fortschritte ermöglichen komplexere Designs, schnellere Produktionszeiten und noch qualitativ hochwertigere Produkte. Über diese Trends auf dem Laufenden zu bleiben und das Formendesign und die Herstellungstechniken kontinuierlich zu verbessern, wird für jeden in der Branche entscheidend sein.

Fazit

Kunststoffspritzguss ist nach wie vor ein wichtiger Herstellungsprozess, und die Spritzgussform bleibt sein Herzstück. Mit dem technologischen Fortschritt werden sich das Design und die Fähigkeiten dieser Formen nur weiter verbessern und neue Möglichkeiten für Innovation und Produktion in unzähligen Branchen eröffnen. Egal, ob Sie ein erfahrener Profi oder ein neugieriger Neuling sind, das Verständnis für die Komplexität und Präzision von Spritzgussformen ist der Schlüssel zum Verständnis der Wunder der modernen Fertigung.

Wenn Sie auf der Suche nach Fachwissen sind, bietet SZOMK eine beispiellose Auswahl an Spritzguss-Dienstleistungen. SZOMK ist sowohl auf öffentliche Formgehäuse als auch auf die Entwicklung kundenspezifischer Formen spezialisiert und kann detaillierte 3D-Zeichnungen bereitstellen, technische Herausforderungen lösen und bei der Gestaltung des Erscheinungsbilds und der Struktur des Produkts behilflich sein. Darüber hinaus bietet SZOMK umfangreiche Lieferkettenressourcen und Informationsdienste. Mit einer umfangreichen Produktpalette und einem professionellen, effizienten Service DURST ist Ihr Partner für alle Ihre Spritzgussanforderungen.