Schöpfen Sie das Potenzial Ihres Produkts mit unseren One-Stop-Lösungen aus!

+86-755-83222882

ERHALTEN SIE ZITAT

Was ist Prototyp-Spritzguss?

Prototyp-Spritzguss ist ein entscheidender Prozess in der Produktentwicklung und schlägt eine Brücke zwischen anfänglichen Designkonzepten und der Serienproduktion. Mit dieser Technik können Hersteller eine begrenzte Anzahl von Teilen herstellen, um ihre Designs zu testen und zu verfeinern, bevor sie sich auf die teure und zeitaufwändige Massenproduktion einlassen. Da Spritzguss eine vorherrschende Fertigungsmethode ist, ist das Verständnis seiner Prototyping-Variante für jeden, der an der Produktentwicklung, Konstruktion oder Herstellung beteiligt ist, unerlässlich.

Spritzguss verstehen

Spritzgießen ist ein Herstellungsverfahren zur Herstellung von Teilen durch Einspritzen von geschmolzenem Material in eine Form. Es wird häufig zur Herstellung einer Vielzahl von Teilen verwendet, von kleinen Komponenten bis hin zu ganzen Karosserieteilen von Autos. Der Prozess umfasst mehrere wichtige Schritte. Zuerst werden die beiden Hälften der Form zusammengeklemmt. Anschließend wird das geschmolzene Material in die Form eingespritzt. Nach dem Einspritzen kühlt das Material ab und verfestigt sich in der Form. Schließlich wird das verfestigte Teil aus der Form ausgeworfen.

Zu den im Spritzguss häufig verwendeten Materialien gehören verschiedene Thermoplaste, Duroplaste, Metalle, Gläser und Elastomere. Aufgrund seiner Vielseitigkeit und Effizienz ist das Spritzgussverfahren eine bevorzugte Wahl für die Massenproduktion. Die Fähigkeit dieser Methode, komplexe Formen mit hoher Präzision und Wiederholbarkeit herzustellen, macht sie in vielen Branchen unverzichtbar, von der Automobil- und Luftfahrtindustrie bis hin zu Konsumgütern und Elektronik.

Was ist Prototyp-Spritzguss?

Prototyp-Spritzguss ist, wie der Name schon sagt, eine verkleinerte Version des Standard-Spritzgussverfahrens, das hauptsächlich zur Herstellung von Prototypteilen verwendet wird. Diese Prototypen dienen mehreren Zwecken, darunter Designvalidierung, Passform- und Montagetests sowie Markttests. Die Designvalidierung stellt sicher, dass das Teil alle Designanforderungen erfüllt und wie vorgesehen funktioniert. Passform- und Montagetests prüfen, wie das Teil zu anderen Komponenten passt, und stellen so Kompatibilität und Funktionalität sicher. Markttests umfassen die Herstellung kleiner Chargen für Marktfeedback, sodass Unternehmen die Reaktion der Verbraucher einschätzen können, bevor sie mit der Produktion in großem Maßstab beginnen.

Der Hauptunterschied zwischen dem Spritzgussverfahren für Prototypen und dem herkömmlichen Spritzgussverfahren liegt im Umfang und der Geschwindigkeit der Produktion. Prototypenformen werden üblicherweise aus weniger haltbaren Materialien wie Aluminium oder Weichstahl hergestellt, wodurch sie schneller und kostengünstiger herzustellen sind als Produktionsformen, die normalerweise aus gehärtetem Stahl hergestellt werden. Dieser Ansatz ermöglicht eine schnelle Iteration und Verfeinerung von Designs, wodurch der Zeit- und Kostenaufwand für die Markteinführung eines neuen Produkts erheblich reduziert wird.

Der Prozess des Prototyp-Spritzgusses

Der Prozess des Prototyp-Spritzgusses folgt ähnlichen Schritten wie der traditionelle Spritzguss, jedoch mit dem Schwerpunkt auf Geschwindigkeit und Kosteneffizienz. Hier ist ein genauerer Blick:

Entwurfsphase

Der Prozess beginnt mit der Erstellung eines 3D-Modells mithilfe einer CAD-Software (Computer Aided Design). Dieses Modell wird dann zum Entwurf der Form verwendet, um Präzision und Genauigkeit bei der Prototypenherstellung sicherzustellen. Die Entwurfsphase ist entscheidend, da sie den Grundstein für die Herstellung der Form und den anschließenden Formprozess legt.

Formenbau

Im Gegensatz zu Produktionsformen werden Prototypenformen schnell aus weicheren Materialien wie Aluminium oder Weichstahl hergestellt. Dies reduziert den Zeit- und Kostenaufwand bei der Herstellung der Formen und ermöglicht eine schnelle Iteration. Die Verwendung weicherer Materialien bedeutet auch, dass Prototypenformen eine kürzere Lebensdauer haben, was für die im Prototyping typischen begrenzten Auflagen geeignet ist.

Spritzguss

Sobald die Form fertig ist, beginnt der Spritzgussprozess. Die Form wird festgeklemmt und geschmolzenes Material wird hineingespritzt. Aufgrund des weicheren Materials der Form kann die Zykluszeit kürzer sein und es werden weniger Teile produziert. Diese Phase ähnelt dem vollständigen Produktionsprozess sehr genau und bietet wertvolle Einblicke in die Herstellung des Endprodukts.

Testen und Verfeinern

Die hergestellten Prototypen werden strengen Tests hinsichtlich Design, Funktionalität und Montage unterzogen. Auf Grundlage der Testergebnisse können alle erforderlichen Anpassungen am Design vorgenommen werden. Dieser iterative Prozess stellt sicher, dass alle Probleme identifiziert und gelöst werden, bevor mit der Serienproduktion begonnen wird. Dies spart Zeit und Ressourcen.

Vorteile des Prototypen-Spritzgusses

Der Prototyp-Spritzguss bietet mehrere Vorteile, insbesondere in den frühen Phasen der Produktentwicklung:

Kostengünstig

Die Herstellung einer Prototypform ist wesentlich günstiger als die Herstellung einer vollwertigen Produktionsform. So können Unternehmen ihre Entwürfe testen, ohne hohe Kosten zu verursachen. Dies macht dies zu einer attraktiven Option für Startups und kleine Unternehmen mit begrenztem Budget.

Geschwindigkeit

Die Bearbeitungszeit für Prototypenformen ist viel kürzer, was schnellere Iterationen und eine schnellere Markteinführung ermöglicht. Diese Geschwindigkeit ist in Branchen mit kurzen Produktlebenszyklen und starker Konkurrenz von entscheidender Bedeutung.

Designflexibilität

Prototyp-Spritzguss ermöglicht schnelles Testen und Verfeinern von Designs. Ingenieure können Probleme schnell erkennen und beheben und so sicherstellen, dass das Endprodukt von hoher Qualität ist. Diese Flexibilität ist besonders wichtig für komplexe Designs, die mehrere Iterationen erfordern.

Realitätsnahes Testen

Prototypen, die im Spritzgussverfahren hergestellt werden, werden aus den gleichen Materialien und mit den gleichen Verfahren hergestellt wie das Endprodukt. Dies bietet genaue Einblicke in die Leistung des Teils unter realen Bedingungen und stellt sicher, dass das Endprodukt alle Leistungs- und Haltbarkeitsanforderungen erfüllt.

Wann wird Spritzguss für Prototypen eingesetzt?

Prototypen-Spritzguss ist in mehreren Szenarien besonders vorteilhaft:

Entwicklung neuer Produkte

Bei der Entwicklung eines neuen Produkts ist es entscheidend, verschiedene Designiterationen schnell und kostengünstig zu testen. Prototyp-Spritzguss ermöglicht schnelles Prototyping und Testen und erleichtert so einen reibungsloseren Übergang vom Design zur Produktion.

Komplexe Designs

Bei Teilen mit komplexen Geometrien oder engen Toleranzen stellt die Prototypenentwicklung sicher, dass das endgültige Design wie vorgesehen hergestellt werden kann. Dies verringert das Risiko kostspieliger Neukonstruktionen und Fertigungsprobleme während der Serienproduktion.

Markttests

Die Herstellung einer kleinen Produktcharge für Markttests kann wertvolles Feedback liefern, bevor die Produktion hochgefahren wird. Mit diesem Ansatz können Unternehmen das Interesse der Verbraucher einschätzen und auf der Grundlage von Feedback aus der Praxis notwendige Anpassungen am Produkt vornehmen.

Kostensensitivität

Für Startups und kleine Unternehmen ist die Senkung der anfänglichen Herstellungskosten von entscheidender Bedeutung. Der Spritzguss von Prototypen bietet eine Möglichkeit, Designs ohne erhebliche finanzielle Investitionen zu testen, sodass diese Unternehmen innovative Produkte effizienter auf den Markt bringen können.

Die Zukunft des Prototyp-Spritzgusses

Technologische Fortschritte verbessern den Spritzgussprozess für Prototypen kontinuierlich. Ein bemerkenswerter Trend ist die Entwicklung moderner Materialien, die die Produktionsmaterialien sehr genau nachahmen und dadurch die Genauigkeit und Zuverlässigkeit von Prototypen verbessern. Diese Materialien tragen dazu bei, dass die Prototypen eine ähnliche Leistung wie die Endprodukte erbringen, und ermöglichen realistischere Tests und Validierungen.

Ein weiterer neuer Trend ist der Einsatz der Digital-Twin-Technologie. Dabei wird eine digitale Nachbildung des physischen Prototyps erstellt, um dessen Leistung in einer virtuellen Umgebung zu simulieren und zu analysieren. Digitale Zwillinge ermöglichen umfangreiche Tests und Optimierungen ohne physische Prototypen, was den Entwicklungsprozess beschleunigt und die Kosten senkt.

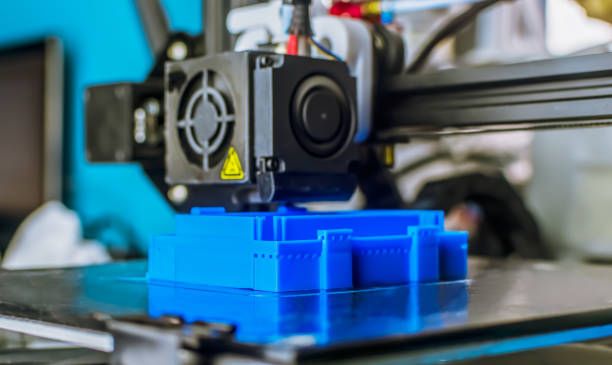

Auch das Hybrid-Prototyping, bei dem verschiedene Prototyping-Methoden wie 3D-Druck und Spritzguss kombiniert werden, gewinnt an Bedeutung. Dieser Ansatz nutzt die Stärken jeder Methode und bietet mehr Flexibilität und Effizienz in der Prototyping-Phase. Beispielsweise können mit 3D-Druck schnell komplexe Geometrien erstellt werden, die dann mit Spritzguss verfeinert und getestet werden. Diese Synergie verbessert den gesamten Prototyping-Prozess und ermöglicht eine schnellere und präzisere Entwicklung neuer Produkte.

Fazit

Prototyp-Spritzguss ist ein unverzichtbarer Prozess in der modernen Fertigungslandschaft, der die Lücke zwischen anfänglichen Designkonzepten und der Serienproduktion schließt. Durch kostengünstiges, schnelles Prototyping sind eine gründliche Designvalidierung, Passform- und Montagetests sowie realistisches Marktfeedback möglich. Die Vielseitigkeit und Effizienz dieses Prozesses machen ihn zu einem unschätzbaren Werkzeug für die Entwicklung neuer Produkte, insbesondere solcher mit komplexen Designs oder strengen Leistungsanforderungen.

Im heutigen wettbewerbsintensiven Markt ist die Wahl des richtigen Partners für Ihre Spritzgussanforderungen von entscheidender Bedeutung. SZOMK bietet außergewöhnliche Spritzguss-Dienstleistungen die den unterschiedlichen Anforderungen verschiedener Branchen gerecht werden. Mit ihrem Fachwissen und ihrer fortschrittlichen Technologie stellt SZOMK sicher, dass Ihre Prototypen mit höchster Präzision und Qualität hergestellt werden. Ihr Engagement für Kosteneffizienz und Geschwindigkeit bedeutet, dass Sie Ihre Produkte schneller auf den Markt bringen können, ohne Kompromisse bei Leistung oder Haltbarkeit einzugehen. Vertrauen Sie DURST um Ihre innovativen Ideen mithilfe ihrer überlegenen Spritzguss-Expertise in greifbare Produkte umzusetzen.